CxO Briefing: Lebensmittelproduktion, Schneiden & Qualitätssicherung

98% Reduzierung der Produkt-Varianzen durch KI-BPMN Ertragsoptimierung

Prozess der Hochleistungsscheibung und vollständigen Linienintegration

Der Dragon1 AI BPMN Prozessarchitekt modellierte den Hochgeschwindigkeitsschneide-Workflow und setzte KI-Agenten (Digitale Zwillinge) ein, um Echtzeit-Schnittdaten (Dicke, Gewicht, Form) anhand von Zielmetriken zu analysieren. Dadurch werden Schneidemesser und Produktpressen dynamisch angepasst, um einen perfekten Ertrag zu gewährleisten.

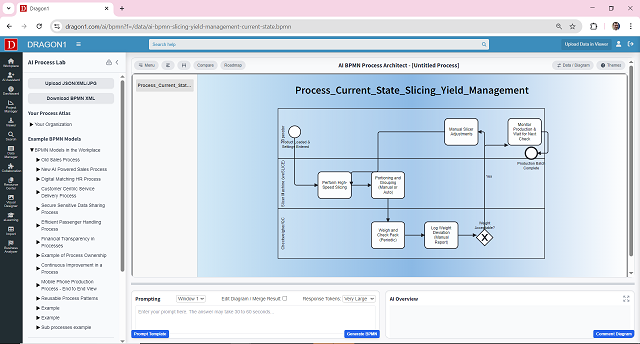

1. Aktueller Zustand (Ist) - Fragmentiertes Schneiden & Manuelle Anpassung

3–5 % Produktverlust | Hohe Ausfallzeiten für Anpassungen

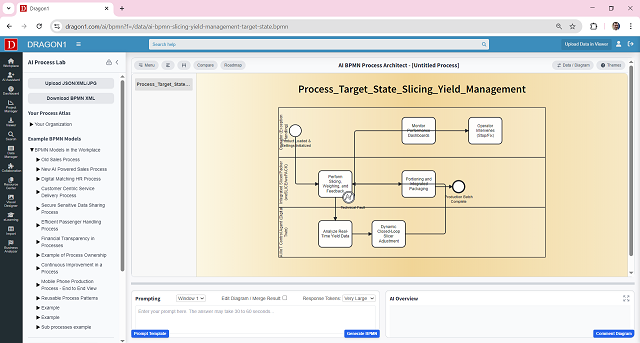

2. Zukünftiger Zustand (Soll) - KI-gesteuertes, integriertes Ertragsmanagement

0,5 % Produktverlust | 99,9 % Verfügbarkeitsziel

Rechtfertigung der sofortigen Amortisation

30% Produktionssteigerung: Die Kosten des Nichtstuns

20%

Reduzierung der Arbeitskosten für die Qualitätskontrolle durch die Automatisierung der Scheibengewichts- und Geometriekontrolle.

€250K+

Durchschnittliche jährliche Kosteneinsparung pro Linie durch Reduzierung von 'Giveaways' (Produktabfalls über dem Zielgewicht) bei hochwertigen Produkten wie Spezialschinken oder Käse.

99.9%

Genauigkeit bei Vorhersagen und Vermeidung von Maschinenfehlern (vorausschauende Wartung) vor einem katastrophalen Ausfall.

Das Unternehmensergebnis: Transformationsmetriken

95%

Automatisierte dynamische Schneideanpassung.

KI rekalibriert dynamisch die Klingengeschwindigkeit, den Produktdruck und die Gruppierungsmuster basierend auf Echtzeitdaten aus Vision-Systemen und Waagen, wodurch der Ertrag optimiert wird.

75%

Reduzierung von Linienstopp-Ereignissen.

Vorausschauende Wartung und Echtzeit-Prozesssteuerung minimieren ungeplante Ausfallzeiten und gewährleisten maximalen Durchsatz.

Konsistenz

Perfekte Portions- und Qualitätskonsistenz.

Die integrierte Linie stellt sicher, dass jede Packung die höchsten Qualitäts- und gesetzlichen Gewichtsstandards erfüllt, was die Marke schützt und das regulatorische Risiko reduziert.

Detaillierter Prozessvergleich: Vor und nach der KI-Integration

1. Aktueller Zustand (Ist): Der manuelle Schätzrückstand

Der Schneideprozess basiert auf der Erfahrung der Bediener und periodischen (nicht kontinuierlichen) Gewichtskontrollen. Separate Maschinen (Schneidemaschine, Puffer, Lader, Tiefziehmaschine) laufen unabhängig voneinander, was zu Engpässen und Kommunikationsproblemen führt.

| Manuelle Gewichtskontrolle & Maschineneinstellung | Bediener stoppen die Linie alle 15–30 Minuten, um das Packungsgewicht zu überprüfen. Anpassungen basieren auf Versuch und Irrtum, was zu Produktverlust führt, bis die ideale Einstellung wiedergefunden wird. | Verlängerte Umrüstzeiten (bis zu 2 Stunden) und hohe Varianz bei Produktverlusten beeinträchtigen die Rentabilität. |

2. Zukünftiger Zustand (Soll): Der KI-gesteuerte Plan zur Ertragsoptimierung

Der optimierte Prozess mit Dragon1 AI BPMN Prozessarchitekt behandelt die gesamte Linie als ein einziges integriertes System (z. B. weSLICE mit wePACK verbunden). KI-Agenten (Digitale Zwillinge) analysieren kontinuierlich Daten von Sensoren, Waagen und Vision-Systemen und führen geschlossene Anpassungen für maximale Effizienz durch.

| KI-gesteuerte, dynamische Scheidesteuerung mit geschlossenem Regelkreis | KI nutzt Echtzeit-Feedback (z. B. von einer Kontrollwaage), um die Einstellungen der Schneidemaschine (z. B. Klingengeschwindigkeit, Dickenprofil, Zielgewicht) sofort anzupassen. | Reduzierung der 'Giveaway'-Marge von 3–5 % auf unter 0,5 % und die Umrüstzeit wird von Stunden auf Minuten verkürzt, wodurch ein nahezu perfekter kontinuierlicher Betrieb erreicht wird. |